Ceramic 3D Printing and Metal Casting Combine to Make Complex Parts

Summary

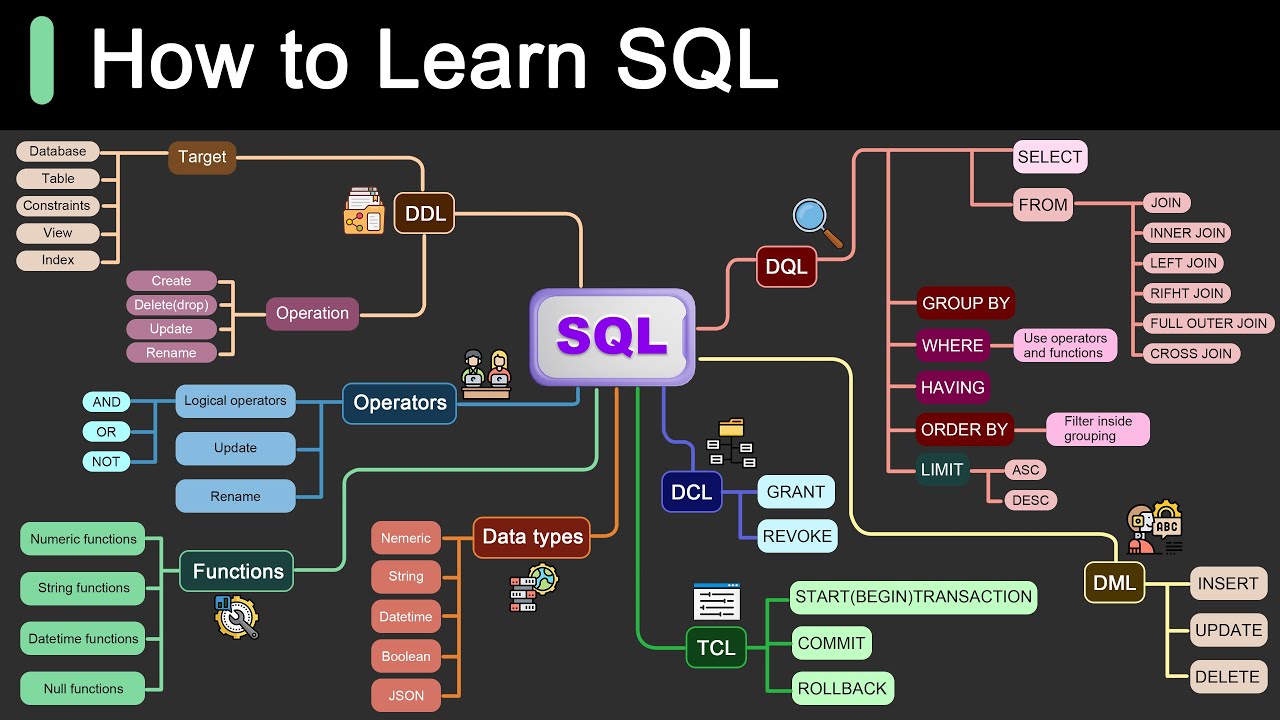

TLDRAristo Cast位于密歇根州阿尔蒙特,正在尝试使用3D打印技术辅助投资铸造。通过其P.I.C.S.工艺,即打印的投资铸造壳,利用Admatec系统打印的陶瓷壳,可以实现复杂、精密、曲线内部几何形状的零部件,这些零部件可以使用广泛可获得的铸造合金制造。这一过程可能以低于传统金属增材制造过程的成本,制造出精致的金属零件。3D打印的陶瓷壳经过浸出去除,整个P.I.C.S.壳体的制造大约需要10小时,之后进行清洁、浸泡去除松散泥浆,接着进行烧结,并将陶瓷壳固定在浇注棒上,浸入陶瓷浆料中,干燥后准备浇注。

Takeaways

- 🌐 金属添加剂制造技术能够实现复杂和内部零件几何形状,这是其他工艺难以达到的。

- 🔍 现有的一些工艺可能比我们想象的更有能力,这得益于3D打印技术的发展。

- 🏭 视频中展示的金属零件并非3D打印制造,而是通过投资铸造工艺制成。

- 📍 拍摄地点位于密歇根州阿尔蒙特的Aristo Cast公司,该公司正在尝试使用3D打印技术辅助投资铸造。

- 🛠️ 通过使用3D打印陶瓷的P.I.C.S.(打印投资铸造壳)工艺,可以实现零件复杂的内部几何形状。

- 💡 3D打印的陶瓷壳使用广泛可用的铸造合金,制造出精密的金属零件,且成本可能低于传统的金属添加剂制造工艺。

- 🧼 3D打印出的陶瓷壳通过浸出过程被移除,这是制造过程中的一个重要步骤。

- 🔄 制造过程包括多个步骤:3D打印后的壳体需用异丙醇清洁,并在槽中浸泡一段时间以去除松散的泥浆。

- 🔥 接下来是烧结过程,陶瓷壳随后被附着到浇口上。

- 🌊 浇口上的组装件被浸入陶瓷浆料中,这是与3D打印中使用的相同陶瓷材料。

- 🚫 经过干燥后,零件就准备好进行浇铸了。

Q & A

金属添加剂制造技术能够实现哪些其他工艺无法达到的复杂内部零件几何形状?

-金属添加剂制造技术能够实现复杂的、内部的零件几何形状,这些形状对于传统的制造工艺来说是无法达成的。

3D打印技术如何提高现有工艺的能力?

-3D打印技术可以通过与传统工艺相结合,例如投资铸造,来提高这些工艺的能力,使其能够制造出更加复杂和精细的零件。

Aristo Cast是如何利用3D打印技术来辅助投资铸造的?

-Aristo Cast正在通过他们的P.I.C.S.(打印投资铸造壳)过程,使用3D打印陶瓷壳来辅助投资铸造。这一技术允许制造出具有复杂、精细、曲线内部几何形状的零件。

使用3D打印的陶瓷壳在投资铸造中有什么优势?

-使用3D打印的陶瓷壳可以制造出复杂的内部几何形状,并且可以使用广泛可用的铸造合金,从而以较低的成本制造出精致的金属零件。

在P.I.C.S.过程中,3D打印的陶瓷壳是如何被移除的?

-在P.I.C.S.过程中,3D打印的陶瓷壳通过浸出过程被移除,以便为金属铸造做好准备。

Aristo Cast的P.I.C.S.壳的建造过程需要多长时间?

-Aristo Cast的P.I.C.S.壳的建造过程大约需要10小时。

3D打印后的陶瓷壳需要进行哪些处理?

-3D打印后的陶瓷壳需要用异丙醇进行清洁,并在槽中浸泡一段时间以去除松散的泥浆,然后进行烧结。

在P.I.C.S.过程中,陶瓷壳是如何与sprue连接的?

-在P.I.C.S.过程中,经过烧结的陶瓷壳会被连接到一个sprue上,然后这个组合体会被浸入陶瓷泥浆中。

Aristo Cast的客户群体包括哪些?

-Aristo Cast的客户群体包括波音、空客、洛克希德·马丁、通用汽车、福特、菲亚特克莱斯勒等一些全球知名的公司。

Aristo Cast拥有哪些重要的质量认证?

-Aristo Cast拥有ISO 9001-2008、TS 16949-2009以及ITAR注册等重要的质量认证。

Aristo Cast的合金和金属打印方法有哪些?

-Aristo Cast拥有投资铸造领域中最广泛的合金和金属打印方法选择,包括镁、铝等合金,以及快速市场交付的复杂零件。

Outlines

🚀 金属添加剂制造与3D打印的结合

本段落介绍了金属添加剂制造的能力,特别是其在实现复杂内部零件几何形状方面的优势。同时,提到了一些现有工艺可能通过3D打印得到加强。视频拍摄地点位于密歇根州阿尔蒙特的Aristo Cast公司,该公司正在尝试使用3D打印技术辅助投资铸造。通过使用3D打印的陶瓷外壳(P.I.C.S.工艺),可以实现复杂的、曲线型的内部零件几何形状,这些零件可以使用广泛可获得的铸造合金制造。这种方法的潜在优势是能够以低于传统金属添加剂制造工艺的成本生产出复杂的金属零件。3D打印的陶瓷外壳通过浸出过程被移除。视频还展示了P.I.C.S.外壳的制作过程,包括3D打印后用异丙醇清洁、浸泡以去除松散的泥浆、烧结、将陶瓷壳固定在芯棒上,以及将该组装浸入陶瓷浆料中准备浇注的过程。

Mindmap

Keywords

💡金属增材制造

💡3D打印

💡投资铸造

💡陶瓷壳

💡广泛可用的合金

💡成本效益

💡浸出

💡精铸

💡烧结

💡浇注

💡P.I.C.S.过程

Highlights

金属增材制造能够实现复杂的内部零件几何形状

某些现有工艺可能比我们想象的更有能力,这要归功于3D打印技术

这个金属零件并非3D打印制造

这个组件是采用投资铸造工艺制造的

我在密歇根州阿尔蒙特的Aristo Cast公司

Aristo Cast正在尝试使用3D打印辅助投资铸造

通过他们的P.I.C.S.工艺,即3D打印的投资铸造壳

3D打印的陶瓷壳允许零件具有复杂的、精致的、弯曲的内部几何形状

这些零件可以使用在铸造中广泛可用的合金制造

结果可能是以比金属增材制造过程更低的成本制造出复杂的金属零件

3D打印的陶瓷壳通过浸出法被移除

这里是该过程的其他步骤

这个过程看起来是什么样的

这次P.I.C.S.壳的建造大约花费了10小时

3D打印后,壳体用异丙醇清洗

它们也会在槽中浸泡一段时间以去除松散的泥浆

接下来是烧结过程

陶瓷壳随后被附着在浇口上

浇口上的组装随后被浸入陶瓷泥浆中

这是与3D打印中使用的相同陶瓷

干燥后,它就准备好浇铸了

Transcripts

Metal additive manufacturing is capable of achieving complex

internal part geometries no other process can achieve, sort of.

Some of those existing processes might be more capable than we think thanks to 3D printing.

This was not 3D printed, this metal part.

This component was investment cast.

I'm at Aristo Cast in Almont, Michigan.

Aristo Cast is experimenting with an aid to investment casting using 3D printing.

Using 3D printing of ceramic. Through their P.I.C.S.

process, Printed Investment Casting Shell,

Ceramic Shells 3D printed on this system from Admatec

allow for complicated, intricate, curving internal geometries of components

made from accessible widely available alloys used in casting.

The result potentially is an intricate metal part at lower cost

than is often possible with additive manufacturing processes in metal.

The 3D printed ceramic shell is leached out to be removed.

Here are other steps in the process.

What the process looks like.

This build of P.I.C.S.

shells took about 10 hours.

After 3D printing, the shells are cleaned with isopropyl alcohol.

They are also soaked in a tank for quite a while for loose slurry removal.

Then comes sintering.

The ceramic shells are then attached to a sprew.

That assembly on the sprew is then dipped into a ceramic slurry.

The same ceramic used in 3D printing.

It dries, then it's ready for the pour.

5.0 / 5 (0 votes)